低压铸造是一种铸造工艺,广泛应用于金属铸件的生产。相较于传统的重力铸造和高压铸造,低压铸造以其独特的优势逐渐成为制造业中一种重要的铸造方式。其中,低压铸造机作为实现这一工艺的核心设备,其设计与功能直接影响到铸件的质量与生产效率。

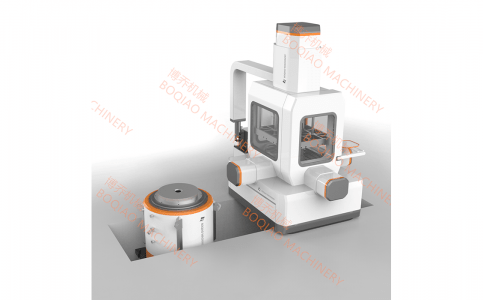

首先,低压铸造的主要流程是将熔融金属放入铸型中,而低压铸造机通过控制气体压力,使金属液体以较低的速度填充模具。这种方式不仅能减少气泡的产生,还能提高铸件的密实度,从而显著降低铸造缺陷的发生概率。此外,低压铸造还具备良好的流动性,能够填充复杂的型腔,适合制造形状复杂的铸件。

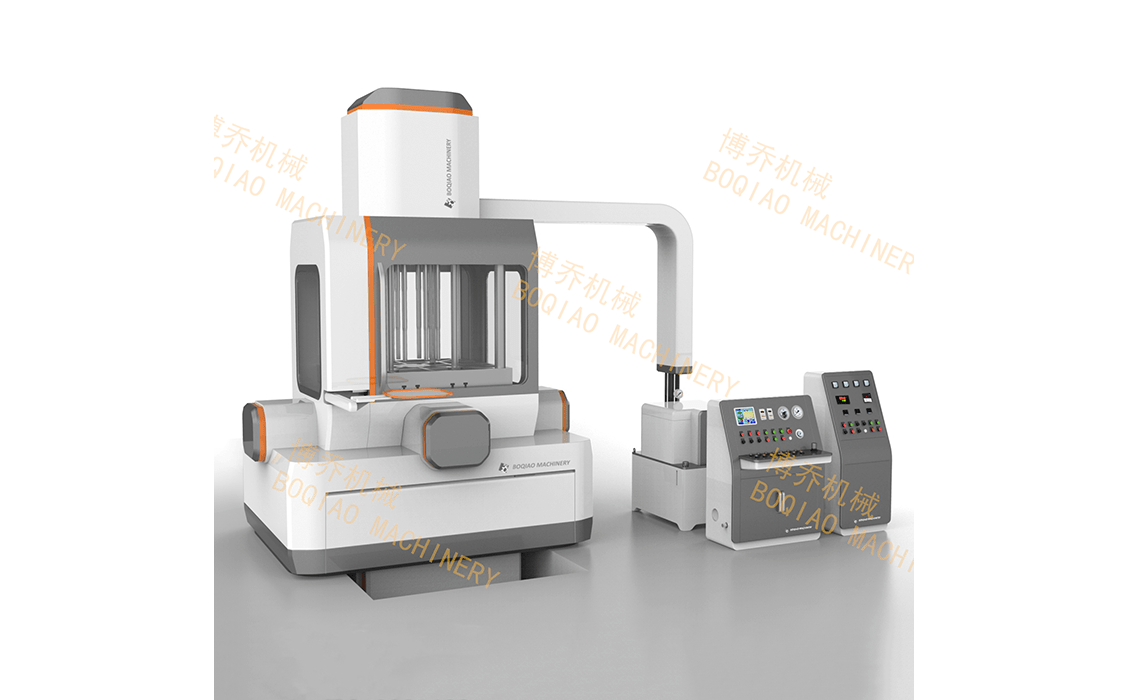

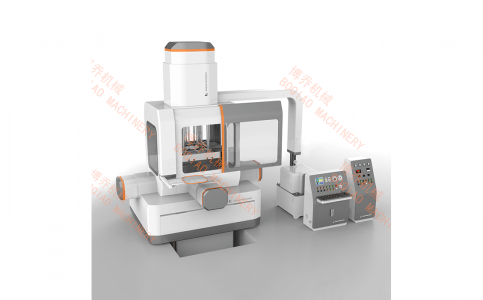

随着科技的发展,低压铸造机的技术也不断更新换代。现代低压铸造机往往配备先进的控制系统,能够实时监控铸造过程中的各项参数。通过数据采集与分析,操作者可以及时调节压力、温度等工艺参数,从而保证铸件的质量。同时,一些新型低压铸造机还可实现远程操控和在线监测,大大提高了生产的灵活性和安全性。

除了技术的提升,低压铸造机的应用范围也在不断扩大。当前,低压铸造技术被广泛应用于汽车、航空航天、电子电气、机械制造等多个领域,生产的铸件不仅包括铝合金、镁合金制品,也常常涉及到一些特殊合金的铸造。随着行业需求的多样化,低压铸造机在材料与产品类型上的扩展能力也显得愈加重要。

然而,低压铸造机并非没有局限。在某些情况下,低压铸造的生产速度可能不及高压铸造,且在极大或极小尺寸的铸件生产中,仍需根据具体需求选择合适的铸造工艺。因此,铸造企业在选择铸造机型时,应根据自身的产品特点、生产规模以及经济效益等多方面进行综合考虑。

推荐阅读: