胶木,作为一种重要的工业材料,在多个领域中得到广泛应用。它不仅具备良好的电绝缘性、耐高温性和抗腐蚀性,还能够在经过加工后,形成各种形态的零部件,满足不同的使用需求。随着科技进步,胶木加工技术不断得到创新与发展,其中金通成套的加工技术脱颖而出,为胶木加工行业带来了显著的变化和提升。

胶木的加工过程主要包括原料选择、制模、成型、干燥和后期加工等几个环节。首先,原料的选择对胶木的最终性能至关重要。常见的胶木原料包括树脂、硬化剂等化学物质,通过混合和加热形成胶木材料。接下来,原料经过加热和压制进入模具中,形成特定形状的胶木零件。在模具成型过程中,温度、压力和时间的控制都需要精准,以确保胶木的致密度和强度达到预期要求。

成型后的胶木材料需进行干燥处理,以去除水分并确保其尺寸稳定性。最后,经过机械加工和表面处理,胶木零部件便可投入到实际应用中。

金通成套技术的创新与优势

在胶木加工行业中,金通成套技术提供了一整套从原料准备到后期加工的技术解决方案。这一技术系统以其精确的设备和高效的工艺流程,广泛应用于胶木制品的生产。金通成套技术的最大优势在于其全自动化、高精度和高效率的特点,能够大幅提升生产力和产品质量。

金通成套设备不仅仅是单一的胶木加工设备,更是一整套系统化的设备组合,涵盖了从物料投放、模具成型、干燥处理到后期精加工等各个环节。通过自动化控制和实时监控,金通成套技术可以最大程度地减少人为操作误差,提高产品一致性和精度。

高效自动化的应用场景

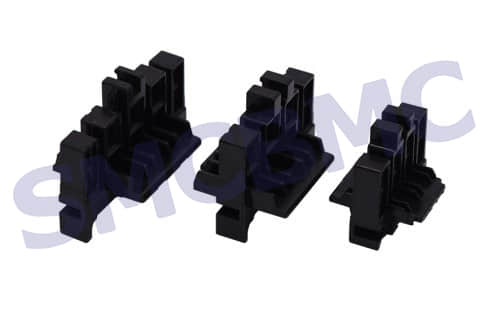

金通成套技术广泛应用于电子、电气、汽车等行业的胶木零部件生产。在电子电气行业中,胶木常用于制作开关、插座、继电器等电气组件,这些组件要求极高的电绝缘性和耐高温性。金通成套技术能够确保胶木材料在加工过程中不受任何污染,避免影响到产品的电性能。

在汽车行业中,胶木被用于制作一些小型零部件,如电池盒、支架等。金通成套技术能够提高生产效率,减少生产过程中的浪费,确保每一个零件都符合严格的质量标准。

金通成套技术带来的行业变革

金通成套技术的应用不仅提高了胶木加工的生产效率,也推动了行业的技术进步。通过引进先进的设备和工艺,金通成套技术让胶木加工不再依赖传统的人工操作,从而减少了生产过程中的人为干预,降低了操作难度和失误率。

推荐阅读: