随着电力系统的不断发展,电气设备的安全性和稳定性越来越受到重视。在电力配电领域,塑壳断路器作为一种重要的保护设备,其制造工艺和优势备受关注。本文将深入探讨塑壳断路器厂家的制造工艺以及其在电气系统中的优势。

塑壳断路器的制造工艺

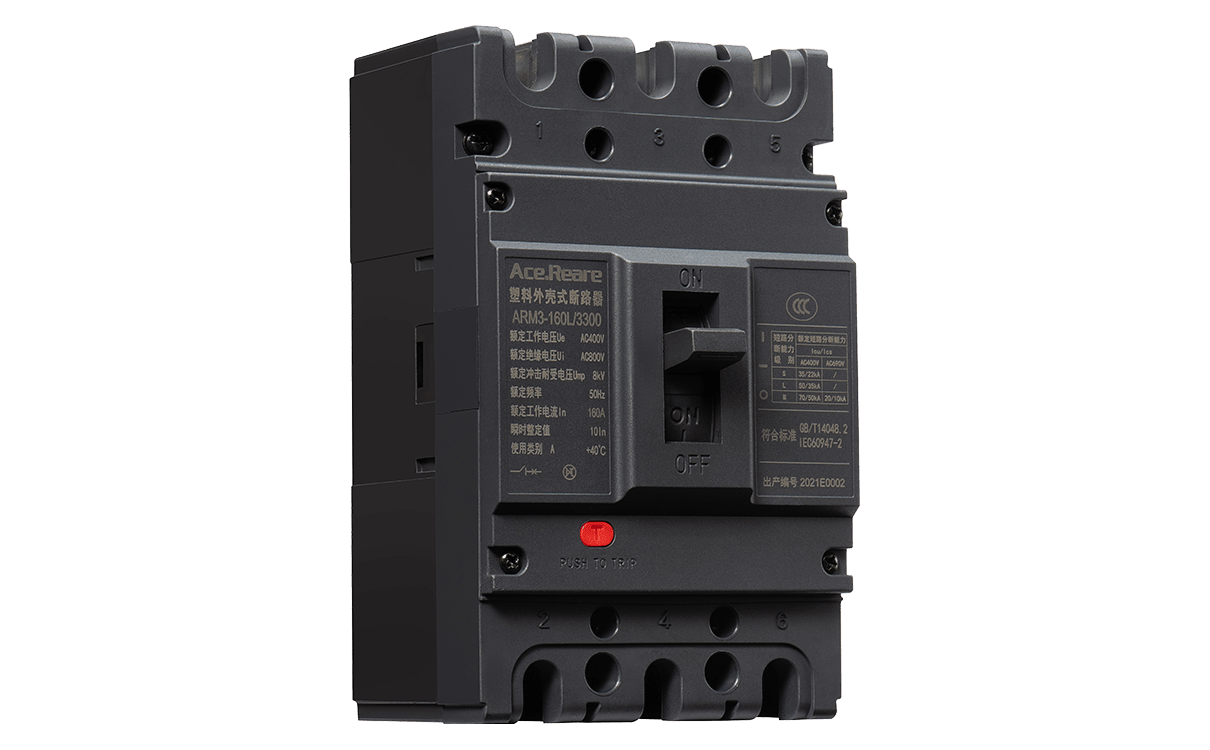

材料选择:塑壳断路器的外壳通常采用高强度工程塑料,如聚酰胺类、聚碳酸酯等。这些材料具有优异的绝缘性能和耐腐蚀性,能够在恶劣环境下保持稳定的工作状态。

注塑成型:制造过程中采用注塑成型技术,将塑料材料熔化后注入模具中,经过冷却固化形成外壳。这种成型方式能够确保外壳的精准尺寸和光滑表面,提高了断路器的外观质量和机械强度。

组装工艺:塑壳断路器由多个零部件组成,厂家注重优化组装工艺,确保各部件的准确安装和配合。自动化装配线的应用能够提高生产效率和产品一致性。

测试检验:在生产过程中,进行严格的质量测试和检验,包括外观检查、电气性能测试、耐压测试等。只有通过了各项测试的产品才能进入市场,以保证用户的安全和可靠性。

塑壳断路器的优势

塑壳断路器在电气系统中具有许多优势,使其成为电力配电领域的重要组成部分:

良好的绝缘性能:塑壳断路器外壳采用绝缘材料制造,能够有效隔离电路,避免电气事故的发生,提高系统的安全性。

轻巧便捷:相比金属外壳断路器,塑壳断路器更加轻巧,便于安装和维护,尤其适用于空间有限的场所。

抗腐蚀能力强:塑壳材料具有优异的抗腐蚀性能,能够在潮湿或腐蚀性环境中长期稳定工作。

外观多样化:塑壳断路器外壳可以根据需要进行多样化的设计,外观美观,适应不同的安装环境。

环保可持续:塑壳材料通常可回收利用,有利于环境保护和可持续发展。

推荐阅读: